SAM, eine onlinebasierte Plattform des Start-ups Sharemac, vereinfacht Managementabläufe von Bauunternehmen

Es war ein vielversprechender Start, als Sharemac gegründet wurde. Das Spin-off der Jacobs University Bremen war 2018 von dem aus Bulgarien stammenden Manuel Kimanov und dem Georgier Revazi Chikviladze gegründet worden. Die beiden Studenten im Department Business & Economics wollten unter der Leitung ihres Professors Sven Voelpel neue Geschäftsmodelle im Umfeld der sogenannten Share Economy erschließen. Heraus kam zunächst eine neuartige Vermietungsplattform für Unternehmen aus der Bauindustrie. Genau hier war das Potenzial, wie Chikviladze und Kimanov ermittelt hatten, besonders groß, weil teilweise hoch spezialisierte und entsprechend kostspielige Maschinen beileibe nicht kontinuierlich ausgelastet waren und so über einen längeren Zeitraum nur Kosten verursachten.

Eine Situation und ihre Folgen

Diese von den damaligen Studenten als Basis ihrer Geschäftsidee herausgearbeitete reale Situation freilich ließ nichts anderes als den Schluss zu, dass bei der überwältigenden Mehrheit der Unternehmen ein effizientes und transparentes Baumaschinen- und Gerätemanagement völlig fehlte. Damit lag die Ausweitung ihres Serviceangebots bereits damals auf der Hand. Dies um so mehr, als die für die potentielle Vermietung der Maschinen erhobenen Daten ebenso eine unverzichtbare Grundlage für ein Managementtool bilden würden. Unabdingbarer Bestandteil eines solchen Angebots wäre natürlich eine in jeder Maschine befindliche Tracking-Unit, die eine Standortermittlung der Maschine erlaubt sowie idealerweise noch weitere Daten wie etwa Betriebszeiten liefert. Das allerdings musste zunächst zurückgestellt werden.

Um nicht eine weitere der mittlerweile zur Genüge bestehenden Insellösungen zu schaffen, ging es zunächst darum, eine möglichst detaillierte Kenntnis der in der Branche verbreiteten Arbeitsweisen und etwaiger gewünschter Lösungen zu gewinnen. In zahllosen Gesprächen im Umfeld von Präsentationen sowie eigens veranstalteten Workshops und offenen Diskussionsrunden mit Ansprechpartnern aus der Branche vertiefte das Sharemac-Team so erst einmal seine Kenntnisse über Stärken und Schwächen der aktuellen Arbeitsweisen in Bauunternehmen.

Analyse des Ist-Zustands

Die Erkenntnisse waren zum Teil ernüchternd. So gab es in vielen Unternehmenszentralen bisweilen nicht einmal eindeutige Klarheit, welche Maschinen aktuell an welchem Standort zu finden waren. In einem besonders krassen Fall stellte sich heraus, dass eine Spezialmaschine im Wert von mehreren hunderttausend Euro nicht einmal in einer Bestandsliste aufgeführt und daher über ein Jahr nicht mehr bewegt worden war! „In praktisch allen Baufirmen gibt es im Hinblick auf Standort, Einsatzfähigkeit und Verfügbarkeit allein der mittleren bis großen Maschinen einen schwarzen Fleck“, berichtet Michael Radwe, Sharemac-Vice President Vertrieb & Marketing, „der sich durchschnittlich in der Größenordnung von gut und gerne dreißig Prozent des gesamten Maschinenbestands bewegt.“

Ganz zu schweigen vom Handling durch den Hersteller vorgegebener Wartungs-Intervalle und Inspektionen oder reeller Grundlagen etwa für die Kalkulation der Kosten von Maschinen-Betriebsstunden. Da liege bislang vieles im Dunklen. Darüber hinaus existierten Bereiche wie Material- und Betriebsmittelbeschaffung, Koordination von Personal- und Maschineneinsätzen, Projekt- und Baustellenplanung, Kostenstellenbelastung oder Kommunikation überwiegend für sich und basierten, wenn überhaupt auf digitalen, dann auf jeweils aufgabenspezifischen Lösungen, die oftmals nur durch analoge Zwischenschritte auf Papier in Verbindung stünden.

Maschinenmanagement mit allen Schikanen

Auf Grundlage dieser Erkenntnisse erarbeitete das Team von Sharemac ein Konzept für eine völlig neue Plattform, die zwar ein ideales Baumaschinen- und Gerätemanagement voll umfänglich einschließt, in ihrem Funktionsumfang aber weit darüber hinausgeht: den „Smart Asset Manager“ (SAM). Seit wenigen Wochen ist Sharemac SAM nun online verfügbar. Nicht ohne mittlerweile die eingangs erwähnte Sensorik bereitzustellen.

Hier baut das Unternehmen auf eine ganze Range inzwischen eigens entwickelter Module, die in sämtlichen dem Management zu unterwerfenden Maschinen verbaut werden müssen.

• Die bislang einfachste Form ist der „RQN-Tag“, ein schmaler Signalstreifen von etwa acht Zentimetern Länge, der sich zur Montage an Kleinmaschinen und auch Großgeräten eignet. Er wird von einem RFID-Leser in bis zu acht Metern Entfernung registriert. Eine Erfassung und damit die Aktivierung der verknüpften Daten ist auch über das NFC-Nahfeldprotokoll oder den aufgedruckten QR-Code möglich.

• Das nächst komfortablere Modul ist der „LoRa Beacon“, der sich für die Installation an mittelgroßen Maschinen empfiehlt. Er verfügt über eine nicht aufladbare Lithium-Batterie mit drei bis fünf Jahren Betriebsdauer und kommuniziert über das Low Power Wide Area Network (LPWA). Dieses Netzwerk ist zur Verbindung von Niedrigenergiegeräten wie batteriebetriebenen Sensoren mit einem Netzwerkserver geschaffen worden. Es dient zur Übertragung von verschlüsselten Datenpaketen an „Gateways“ genannte Netzwerkknoten, die wiederum die Daten an dazu bestimmte Server weiterleiten. Die Nutzung dieser Open-Source-Lösung ist kostenlos. So kann das Modul den selbst über GPS ermittelten Standort senden.

• Das komfortabelste Endgerät ist schließlich der „NB-IoT Beacon“ für große Maschinen. Er verfügt über einen aufladbaren NIMH Akku. Seine Kommunikation erfolgt ebenfalls per LPWA sowie vor allem über den „General Packet Radio Service“ (GPRS), eine Mobilfunktechnologie zur Übertragung geringer Datenmengen, die auch der früher bei Handy-Nutzern beliebte SMS-Messenger nutzt und die europaweit über eine hervorragende Netzabdeckung verfügt. Es ist dank seiner integrierten „Inertial Measurement Unit“ (IMU), einer Kombination von Trägheitsnavigation und Beschleunigungssensor, auch in der Lage, neben dem eigentlichen Tracking der Maschine präzise ihre Betriebsstunden zu erfassen.

Was bringt der Aufwand?

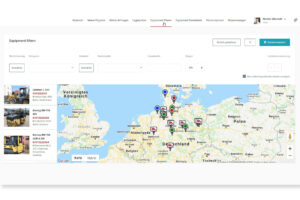

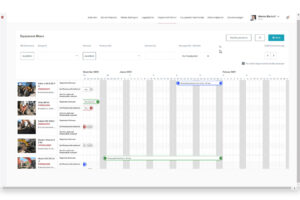

Zunächst einmal ist es mit Hilfe dieser Tracker möglich, den Standort jeglichen Equipments tagesaktuell (oder falls gewünscht auch in deutlich kürzeren Intervallen) zu ermitteln. Das allein ist schon viel wert. Verfügt ein Unternehmen über unterschiedliche Niederlassungen oder Betriebsstandorte, wird die Vorhaltung von Maschinen durch ihre entsprechende Zuordnung wesentlich übersichtlicher. Zudem können durch RFID-Chips oder künftig möglicherweise noch kleinere Sensoren auch Kleingeräte wie etwa Rüttelplatten, Steinsägen, Hydraulikhämmer oder Betonmischer ins Maschinenmanagement einbezogen werden. Voraussetzung wäre dazu lediglich die Installierung entsprechender Lesegeräte am Magazin oder den Zufahrten zum Betriebsgelände. Die Einrichtung von Geofences könnte überdies verhindern, dass eine Maschine außerhalb eines festgelegten Aktionsradius in Betrieb genommen wird.

Doch die Plattform leistet deutlich mehr: Getreu ihrer Zielsetzung, sich nicht auf einen einzelnen Aspekt der komplexen Abläufe in einem Bauunternehmen zu konzentrieren, bildet sie den vollen Umfang aller administrativen Arbeiten ab.

Eine umfassende Arbeitsgrundlage

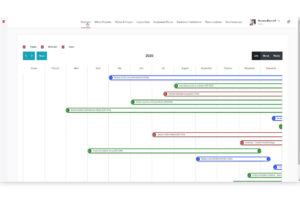

So ist es beispielsweise möglich (und höchst sinnvoll), für sämtliche laufenden und künftig geplanten Bauaufträge beziehungsweise Baustellen jeweilige „Projekte“ anzulegen und ihre geplante Dauer mit der integrierten Kalenderfunktion zu koppeln. Dadurch entsteht über ein intuitiv verständliches Balkendiagramm schnell eine Übersicht, welche zeitliche Abfolge oder auch Parallelität zwischen den einzelnen Projekten besteht. Zugleich ermöglicht diese Funktionalität die Zuordnung entscheidender Ressourcen. Personal und Maschinenzeiten etwa lassen sich so auf unterschiedlichste Bauprojekte und Zeiträume verbuchen. Hierdurch erhält der Nutzer eine Übersicht, wer oder was zu welchem Zeitpunkt gebraucht wird, wo dabei etwaige Kollisionen entstehen oder auch wo beispielsweise durch nahe beieinander liegende Baustellen oder zeitlich koinzidierende Materialflüsse eventuelle Einsparpotenziale entstehen.

Ein unschätzbarer Gewinn entsteht zudem durch diese Verknüpfung auf der Seite der Buchhaltung. Material, Maschineneinsatz und Arbeitsstunden der Mitarbeiter werden so automatisch den betreffenden Kostenstellen zugeordnet. Ebenso wird beispielsweise bei der Einsatzplanung eines Baggers oder eines Radladers automatisch ein interner Transportauftrag erstellt und verbucht, um die Maschine zu versetzen. Falls zum fraglichen Zeitpunkt eigene Ressourcen nicht zur Verfügung stehen, kann SAM auch automatische Anfragen bei zuvor hinterlegten Transportunternehmen starten und bei bestehenden Preisabsprachen automatisch buchen. Dergleichen ist auch beim Handling von Materialien wie Asphalt oder Beton möglich, deren Lieferung mit bestimmten Bauphasen zwingend einhergeht.

Was kann Sharemac SAM sonst noch?

Bislang nicht zur Sprache gekommen, aber von ungeheurem praktischen Nutzen ist überdies der in Sharemac SAM integrierte Messenger. Nach Installierung der entsprechenden MacScan-App auf jedem mobilen Endgerät analog dem Platzhirschen WhatsApp ermöglicht dieser den Austausch entsprechender Nachrichten unter den Mitarbeitern. Der unschätzbare Vorteil dabei ist, dass alle an einem Projekt Beteiligten (und damit auch der gerne außen vor gelassene Innendienst) wissen, wer über welche Informationen verfügt oder wann eine Nachricht verschickt wurde und dergleichen. Außenstehende haben auf diese Nachrichten keinen Zugriff und auch die Adressbücher der einzelnen Mitarbeiter werden dabei nicht angezapft.

Das gilt im Übrigen auch für alle anderen Daten, die auf dem SAM-Account eines Unternehmens liegen. „Datenkraken wie Google oder Amazon“, beteuert Radwe, „lesen hier nicht mit! Sämtliche personen- oder unternehmensbezogenen Daten sind nach Maßgabe der Datenschutz-Grundverordnung vor fremdem Zugriff sicher!“ Der somit umrissene Funktionsumfang von SAM ist also durchaus beachtlich.

Lediglich einen durchaus interessanten Aspekt findet man nicht wieder: Zwar kann Sharemac SAM dank der zum Tracking verwendeten Sensoren präzise Auskunft darüber geben, wann die Maschine wo gearbeitet hat – ein tieferer Blick in das Innere der Maschine ist aber nicht möglich. Angaben zu Verbrauch, Wartungszustand, etwaige sich anbahnende Leckagen oder Aushub- oder Umschlagvolumen, alles Daten, welche die verbauten Telematik-Einheiten der Hersteller selbstverständlich erfassen, kann SAM nicht bereitstellen. Beziehungsweise nicht ohne Weiteres.

„Möglich wäre das durchaus“, versichert Radwe. Dabei würden freilich erhebliche von den Maschinenbauern erhobene Mehrkosten anfallen. „Das sind pro Maschine und Monat gut und gerne 25,00 bis 30,00 Euro. Ob es das wert ist, muss jeder für sich selbst entscheiden.“

Abgehalten von einer Partnerschaft habe das bislang kaum einen Interessenten. Bei den Angaben, wer bislang zu diesem erlauchten Kreis zähle, hält sich Sharemac bis auf die Bekanntgabe von STRABAG und dem VDBUM, zweier besonders prominenter Partner, einstweilen vornehm zurück. Sicher ist aber, dass längst schon weitere Mitspieler im Boot sitzen. Dem Nutzen von SAM werden sich etliche Unternehmen nicht entziehen können. ∆